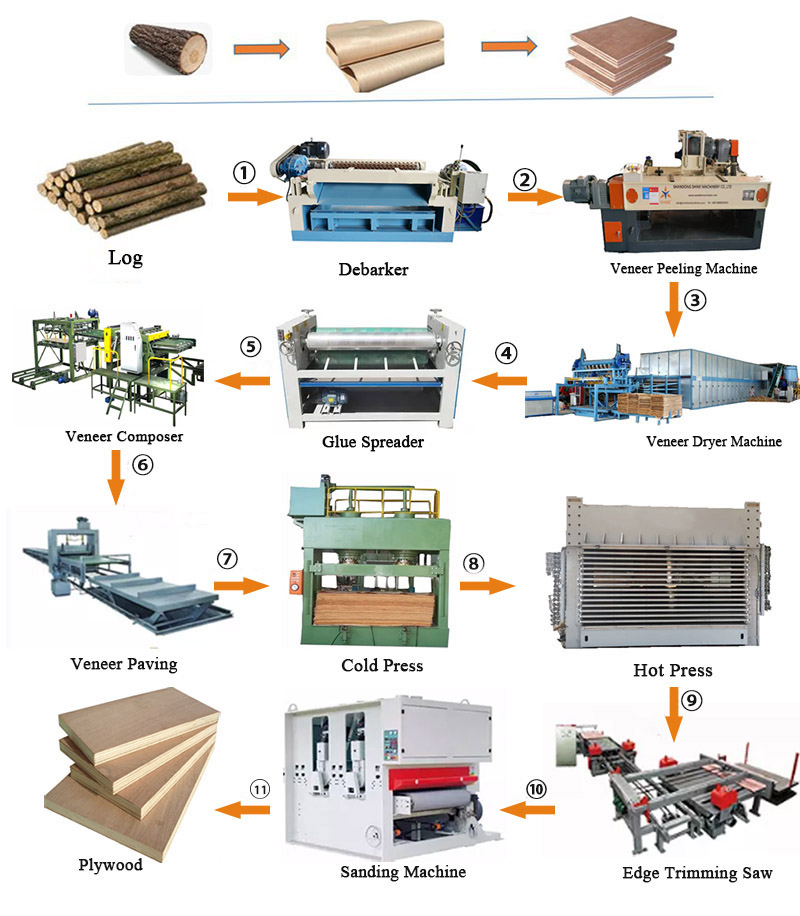

Quy trình sản xuất gỗ dán

Quá trình sản xuất ván ép là một quy trình nhiều bước liên quan đến xử lý nguyên liệu thô, sản xuất veneer, dán và cấp bách, và xử lý hậu kỳ. Dưới đây là các quy trình sản xuất chính:

1. Xử lý nhật ký

Cắt: Cắt nhật ký thành chiều dài phù hợp để bong tróc hoặc kế hoạch (thường là 2,6 mét hoặc kích thước tùy chỉnh).

Debarking: Loại bỏ vỏ cây để giảm tác động của tạp chất đối với các quá trình tiếp theo.

Nấu ăn và làm mềm (tùy chọn): Ngâm hoặc nấu các bản ghi (nhiệt độ khoảng 60-80) để làm mềm sợi gỗ để bong tróc.

2. Sản xuất veneer

Cắt ngọc trai (quy trình chính):

Khắc phục các bản ghi được làm mềm trên máy bong tróc và xoay để cắt ra các veneers liên tục (độ dày 0,1-4mm).

Lập kế hoạch (nhu cầu đặc biệt):

Đối với gỗ có yêu cầu kết cấu cao (như tấm trang trí), kế hoạch được sử dụng để có được veneers với hạt thẳng hoặc các mẫu đặc biệt.

Sấy veneer:

Độ ẩm của veneer giảm xuống còn 6-12% thông qua máy sấy veneer (nhiệt độ 70-120) để ngăn chặn biến dạng sau khi dán.

3. Hoàn thiện veneer

Sắp xếp và sửa chữa:

Loại bỏ các veneers bị lỗi như vết nứt và lỗ sâu, và sửa chữa các lỗ nhỏ hoặc vết nứt.

Dải:

Áp dụng chất kết dính (thường là nhựa urê-formaldehyd, nhựa phenolic hoặc keo thân thiện với môi trường) trên bề mặt của veneer, với lượng khoảng 100-300g/m2.

4. Lắp ráp (chồng chéo)

Thiết kế kết cấu:

Các veneers chồng chéo (số lượng các lớp lẻ, chẳng hạn như 3 lớp, 5 lớp) theo nguyên tắc "hạt gỗ thẳng đứng của các lớp liền kề" để đảm bảo sức mạnh cân bằng.

Sắp xếp đối xứng:

Sử dụng veneer chất lượng cao cho lớp bề mặt, và gỗ dày hơn hoặc chi phí thấp cho lớp lõi.

5. Nóng nhấn

Trước khi nhấn (tùy chọn):

Cố định áp suất sơ bộ của veneer để giảm sai lệch trong quá trình ép nóng.

Nóng "

Trong một máy ép nóng (nhiệt độ 110-140, áp suất 1.0-1,5MPa, thời gian 1-1,5 phút/mm), chất kết dính được chữa khỏi để tạo thành một bảng ổn định.

6. Xử lý hậu kỳ

Làm mát và bảo dưỡng:

Tự nhiên mát mẻ và đứng trong 24-48 giờ để giải phóng căng thẳng nội bộ và ổn định kích thước.

Cắt tỉa và chà nhám:

Cắt thành kích thước tiêu chuẩn (chẳng hạn như 1220 × 2440mm), cát bề mặt cho đến khi nó phẳng và mịn.

Phân loại và kiểm tra:

Sức mạnh cấp độ, độ ẩm và ngoại hình theo tiêu chuẩn quốc gia (như GB/T 9846).

7. Điều trị đặc biệt (tùy chọn)

Điều trị veneer: Lớp trang trí bổ sung (như veneer, giấy ngâm tẩm melamine).

Điều trị chức năng: chống ẩm (keo phenolic), chống cháy (ngâm chất chống cháy), chống ăn mòn (điều trị hóa học), v.v.

Điểm kiểm soát chính

Chất lượng veneer: Độ dày đồng đều và không có khuyết điểm.

Lựa chọn chất kết dính: Bảo vệ môi trường (như loại E0/E1), kháng nước.

Các thông số nhấn nóng: Nhiệt độ, áp suất và thời gian phải phù hợp với loại keo và độ dày.

Kiểm soát độ ẩm: Tránh cong vênh hoặc nứt của bảng.

Khu vực ứng dụng: Xây dựng công trình xây dựng, sản xuất đồ nội thất, hộp đóng gói, tàu, v.v.